En la carrera por satisfacer la creciente demanda mundial de vehículos eléctricos y almacenamiento de energía, los fabricantes de baterías se enfrentan a un reto crucial: escalar la producción sin comprometer la calidad, la seguridad ni la flexibilidad. La clave de este esfuerzo reside en el proceso de ensamblaje, en particular en la soldadura precisa y fiable de celdas cilíndricas en módulos y paquetes. Un cuello de botella en este caso puede paralizar toda una línea de producción. La solución no reside simplemente en máquinas más rápidas, sino en sistemas más inteligentes y adaptables:Estación de trabajo de soldadura modular.

Este artículo explora cómo el diseño moderno y modular de estaciones de trabajo está revolucionando la producción de celdas cilíndricas de alta velocidad, convirtiéndose en el motor indispensable para la fabricación de baterías eficiente y preparada para el futuro.

Los límites de las líneas fijas y lineales

Las líneas de automatización fijas tradicionales para la soldadura de celdas se diseñan para un solo producto. Son excelentes para escenarios de alto volumen y baja mezcla. Sin embargo, la industria de las baterías es dinámica. Los formatos de celdas (21700, 46120, etc.), los diseños de módulos y las configuraciones de soldadura (serie, paralelo, matriz) evolucionan rápidamente. Una línea de producción rígida no puede adaptarse. La modernización o el reequipamiento son costosos, provocan tiempos de inactividad considerables y detienen la producción. Esta inflexibilidad representa un riesgo significativo en un mercado dinámico.

La ventaja modular: agilidad como estándar

A estación de trabajo de soldadura modular Invierte este paradigma. En lugar de una línea larga y fija, la producción se divide en unidades funcionales autónomas, o módulos. Cada módulo, como una estación de apilado de celdas, una estación de colocación de barras colectoras o, crucialmente, una estación de soldadura de precisión, es una isla independiente de automatización.

El poder de este diseño reside en sus principios fundamentales:

1. Escalabilidad inmediata: ¿Necesita mayor rendimiento? Integre módulos de soldadura adicionales idénticos para trabajar en paralelo. La producción se puede escalar o reconfigurar con mínimas interrupciones, como si se añadieran nodos informáticos de alto rendimiento a un clúster de servidores.

2. Flexibilidad inigualable: Al introducir un nuevo formato de celda o diseño de módulo, solo es necesario actualizar los módulos específicos que requieren cambios, como las herramientas o fijaciones del efector final. La infraestructura principal, incluyendo los sistemas de movimiento y la arquitectura de control, permanece intacta. Esto reduce drásticamente el tiempo y el coste de los cambios.

3. Mayor tiempo de actividad y mantenimiento: Si un módulo de soldadura requiere mantenimiento, se puede aislar y reparar mientras los demás siguen funcionando. Esta arquitectura de procesamiento en paralelo elimina los puntos únicos de fallo, maximizando la eficiencia general del equipo (OEE).

El corazón del módulo: tecnología de soldadura de precisión

En el núcleo de cada módulo de soldadura se encuentra la tecnología que crea uniones eléctricas y mecánicas permanentes de baja resistencia. Aquí es donde la fiabilidad es fundamental. Los sistemas avanzados integran soldadoras láser de alta precisión o sofisticadas soldadoras por puntos de resistencia para satisfacer esta demanda.

Por ejemplo, la incorporación de una soldadora por puntos de precisión Styler en una estación de trabajo modular ofrece ventajas distintivas para el ensamblaje de celdas cilíndricas. Su salida de energía estable y su avanzado control de fuerza son fundamentales para soldar los materiales delgados, a menudo diferentes, de las pestañas de las celdas y las barras colectoras de acero niquelado. La formación uniforme de la punta de soldadura, sin salpicaduras ni daños térmicos en la sensible celda, es fundamental para la seguridad y la longevidad. Al integrar una soldadora de este tipo en un sistema de movimiento modular servoaccionado, se convierte en una unidad capaz de ejecutar patrones de soldadura complejos en una matriz de celdas con rapidez y repetibilidad.

De la estación de trabajo a la línea semiautomatizada: el híbrido óptimo

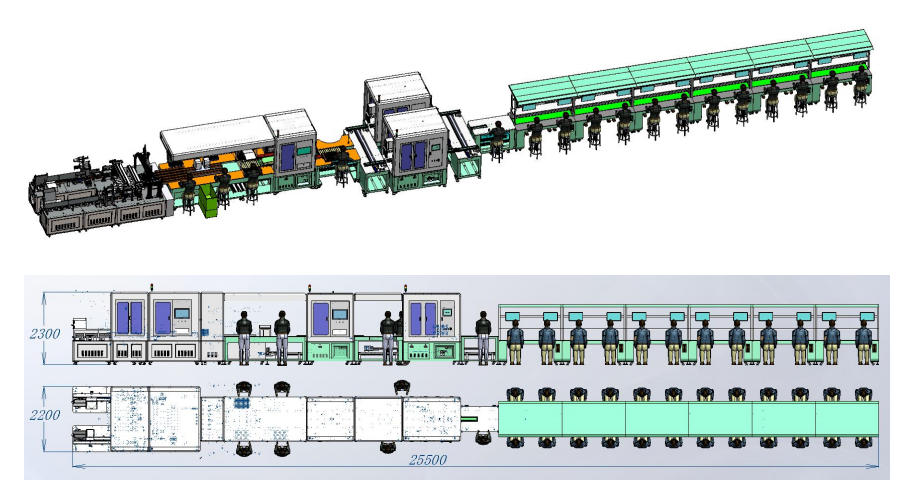

El concepto modular se extiende de forma brillante a la creación de líneas de montaje semiautomatizadas. Aquí, las operaciones manuales para tareas como la inspección visual, el montaje de conectores o el enrutamiento de arneses se integran ergonómicamente con módulos automatizados.

Considere una línea de soldadura de barras colectoras semiautomática basada en principios modulares. Un operador podría cargar un dispositivo de celda preapilado en un palé. El palé luego fluye a una estación automatizada equipada con una soldadora Styler, que realiza todas las soldaduras de barras colectoras a pestaña con una consistencia impecable. El palé pasa a una estación manual para la aplicación de material de interfaz térmica o la inspección de tomas de tensión, antes de pasar al siguiente módulo automatizado. Este enfoque híbrido equilibra la flexibilidad y el criterio de los trabajadores humanos con la velocidad, precisión y consistencia de la automatización donde más importa: en la unión soldada.

Conclusión: Construyendo el futuro, hoy

Para los fabricantes de baterías, invertir en un diseño modular de estación de trabajo de soldadura es una inversión en resiliencia y crecimiento. Transforma la planta de producción de una cadena estática y frágil a una red dinámica y reconfigurable. Al integrar tecnologías de precisión esenciales, como soldadoras por puntos avanzadas, en esta arquitectura flexible, las empresas pueden lograr el santo grial de la fabricación moderna: producción a alta velocidad, calidad inquebrantable y la agilidad para adaptarse a las necesidades del futuro.

Este motor modular no sólo alimenta las líneas de producción actuales; también impulsa la innovación de las baterías del futuro.

La información proporcionada porEstilistaenhttps://www.stylerwelding.com/ Esta información es solo para fines informativos generales. Toda la información del Sitio se proporciona de buena fe; sin embargo, no ofrecemos ninguna declaración ni garantía, expresa o implícita, sobre la exactitud, idoneidad, validez, fiabilidad, disponibilidad o integridad de la información del Sitio. BAJO NINGUNA CIRCUNSTANCIA SEREMOS RESPONSABLES ANTE USTED POR CUALQUIER PÉRDIDA O DAÑO DE CUALQUIER TIPO QUE SE PRODUZCA COMO RESULTADO DEL USO DEL SITIO O DE LA CONFIANZA EN LA INFORMACIÓN PROPORCIONADA EN ÉL. SU USO DEL SITIO Y SU CONFIANZA EN LA INFORMACIÓN DEL SITIO ES BAJO SU PROPIA RESPONSABILIDAD.

Hora de publicación: 31 de diciembre de 2025